- Оперативное управление производством (MES)

Цели проекта

Стратегическая цель проекта – предоставить руководителям предприятий и управляющей компании единую систему получения объективной информации и ежедневного оперативного управления производством металлопроката на предприятиях.

- Привести методики учета всех предприятий к единым стандартам;

- Реализовать учет операций обработки металла на всех операциях от поступления сырья до сдачи готовой продукции – от слитков чистых металлов до сдачи металлопроката глубокой степени обработки из более чем 50 сплавов;

- Переработать системы прослеживаемости партий для целей планирования и последующей автоматизации системы прослеживаемости;

- Разработать организационные и методологические мероприятия для контроля за корректностью и своевременностью внесения информации. Автоматизировать функции контроля в информационной системе;

- Полностью избавиться от бумажного документооборота и «лоскутных» систем автоматизации в цехах всех предприятий – исключить дублирование информации в информационных системах и на бумажных носителях;

- Подключить имеющееся весовое оборудование к системе для автоматизации получения данных;

- Внедрить системы сквозной партионной прослеживаемости – от выходного сертификата качества, до партии поступившего сырья;

- Внедрить систему учета и контроля наличия персонала в цехе;

- Внедрить ежедневный автоматический расчет сдельной заработной платы;

- Разработать системы сквозного контроля соответствий выработки рабочих, обработанного металла, потраченных ресурсов, сформированных отходов;

- Разработать систему отчетности для всех пользователей – от мастера участка цеха на предприятии до генерального директора управляющей компании на основании единого массива информации;

- Реализовать контроль предприятий за оперативной деятельностью предприятия на уровне ежедневных операций движения запасов, трудовых ресурсов.

Ситуация до внедрения

Под управлением ООО «УГМК-ОЦМ» объединены предприятия, специализирующиеся на производстве цветного металлопроката ОАО «КЗ ОЦМ», ПАО «РЗ ОЦМ», ЗАО «Кольчугцветмет» (2007-2017). Наряду с продукцией данных предприятий компания реализует прокат АО «Fabrika Bakarnih Cevi» (Сербия, г. Majdanpek).

Уникальность и инновационность проекта

В рамках проекта перед проектной группой была поставлена комплексная задача по повышению культуры производства, выявления слабых мест производства, снабжения руководителей всех уровней достоверной и оперативной информацией о состоянии производственных процессов в цехе, подготовке к централизации системы планирования производством. Без внедрения MES систем решить поставленные задачи на территориально разрозненных предприятиях (от Уральского Региона до Восточной Европы) невозможно. Особенную сложность проекту добавляло, то, что предприятия не имели зачатков автоматизированных систем управления, что потребовало значительных организационных, мотивационных и психологических аспектов проекту.

На проекте были переработана методологии учета металла, разработана единая система прослеживаемости металла и штрихкодирования, выработаны способы учета операций обработки и пр. Методология учитывает большую нестабильность производства - потери при хранении, погрешности измерительных приборов, ошибки маркировки, выход из строя частей информационной системы - все эти факторы не должны останавливать работу системы. Кроме того, проект совпадал со значительной̆ реконструкцией̆ самих предприятий — рушились старые технологические цепочки, создавались новые, постоянно менялся состав цехов. Участие в проекте как российских, так и зарубежных предприятий добавляло в проект необходимость интернационализации системы, учета местных особенностей̆ менеджмента, законодательства и менталитета.

Проектная команда состояла из бизнес-аналитиков, технологов, разработчиков 1С:Предприятие, администраторов, специалистов производственных служб – всего не более 30 человек, которые располагались в различных регионах России и за рубежом.

В рамках проекта был разработано унифицированное специализированное рабочее место – точка учета металла с учетом работы в агрессивных условиях – от уличных мест до мест около плавильных печей с сильной загазованностью и загрязненностью. Все партии устройств были изготовлены на предприятии «Штрих-М». Для облегчения работы сотрудников, работающих на оборудовании в непрерывном режиме, было разработано мобильное приложение, работающее в офлайн и онлайн режимах. Измерительные приборы (стационарные и крановые весы) подключены к системе через самостоятельно разработанные контроллеры.

Система работает в режиме реального времени – все операции непосредственно после их выполнения отражает непосредственный их исполнитель – рабочий или бригадир. Фиксация операций задним числом невозможна, включая исправления, а сам металл на предприятиях не движется без отражения в системе. Сама методика движения металла, маркировка, регламенты обслуживания содержат всевозможные варианты появления неопределенностей, ошибок работников, намеренного искажения информации. На проекте была пересмотрена система управления и мотивации рабочего персонала для отражения в них всех операций сразу после отражения.

Публикации о проекте

- Под крылом УГМК-ОЦМ

- УГМК-ОЦМ: ОПЕРАТИВНЫЙ УЧЕТ ОХВАТЫВАЕТ ВСЕ ЭТАПЫ ПРОИЗВОДСТВА

- Информационная система стала неотъемлемой частью производственного процесса

- Производственный учет

- Видеозапись доклада о проекте

Дополнительная информация к описанию проекта

Дополнительную информацию о проекте можно почерпнуть из приложенных видео-файлов и презентационных материалов (см. п. ДОПОЛНИТЕЛЬНЫЕ ФАЙЛЫ и п. ПУБЛИКАЦИИ О ПРОЕКТЕ).

Результаты проекта

Поставленные перед проектной группой задачи были выполнены – с помощью MES-системы руководство цехов, предприятия и управляющей компании получает исчерпывающую информацию о работе всех цехов всех предприятий в режиме реального времени, производится анализ выполняемых действий – принимаются решения о выполнении улучшений в производстве.

С точки зрения MES-системы решены следующие задачи:

- Разработана комплексная производственная система – методология, учетная информационная система, регламенты обслуживания и снабжения;

- Разработана надежная информационная система, легко адаптирующаяся к изменениям технологических процессов, имеющая несколько уровней резервирования;

- Внедрены регламенты обслуживания информационных систем;

- Полностью ликвидированы бумажные системы прослеживаемости и учета в цехах и заменены на данные в информационной системе – маршрутные листы, маршрутные карты, наряды на выработку, сертификаты годности на продукцию, накладные на передачу металла между участками;

- Для стационарных и крановых весов (различных типов и производителей) разработаны контроллеры для подключения к информационной системе;

- Исключено дублирование вводимых данных;

- Маршрут партии можно контролировать с помощью мобильных устройств;

- Выполняется сквозное штрихкодирование всего металла - от поступления на завод до отгрузки продукции;

- Операции обработки регистрируют в системе сами работники после фактической обработки металла;

- Отчетность руководству предприятия и в управляющую компанию предоставляется в режиме онлайн;

- Реализован учет явки работников и расчет сдельной зарплаты рабочих;

- Автоматизирован сбор анализов и служб контроля качества;

- Ведется учет выработки оборудования и крупной оснастки.

После достижения определенного уровня развития системы руководители осознали, что через изменение MES-системы можно привносить в производство новые веяния, влиять на культуру производства. Информационная система стала неотъемлемой частью производственного процесса и бумажные системы, такие как маршрутные карты, рапорты выработки, уже ликвидированы. Просто внедрив информационную систему таких тектонических сдвигов не достичь, но в наших условиях система является той основой, через которую уже проводятся многие новшества в жизнь заводов.

По мере внедрения системы разработчики получают возрастающий поток пожеланий пользователей — это ли не признак того, что система стала неотъемлемой частью производственной системы. И система постоянно развивается — например, активно повышается мобильность работников: внедряются мобильные терминалы, рассматриваются варианты перехода на электронные бирки и т. д.

-

Собственная разработка на платформе 1С:Предприятие 8.3

:

- Штрихкодирование металла от поступления на завод до отгрузки продукции

- Учет металла на участках производства и на складах

- Учет отходов и потерь

- Отражение операций самим работником после фактической обработки металла

- Формирование сквозной прослеживаемости партий

- Система технического контроля, сертификаты на продукцию, сбор анализов и служб контроля качества

- Рабочие места мастера цеха, начальника участка

- Учет явки рабочих и расчет сдельной зарплаты рабочих

- Учет выработки оборудования и основной оснастки

-

Собственная разработка на мобильной платформе 1С:Предприятие 8.3

:

- Отражение операций обработки металла

- Проведение описи металла

- Прослеживаемость (история) партии

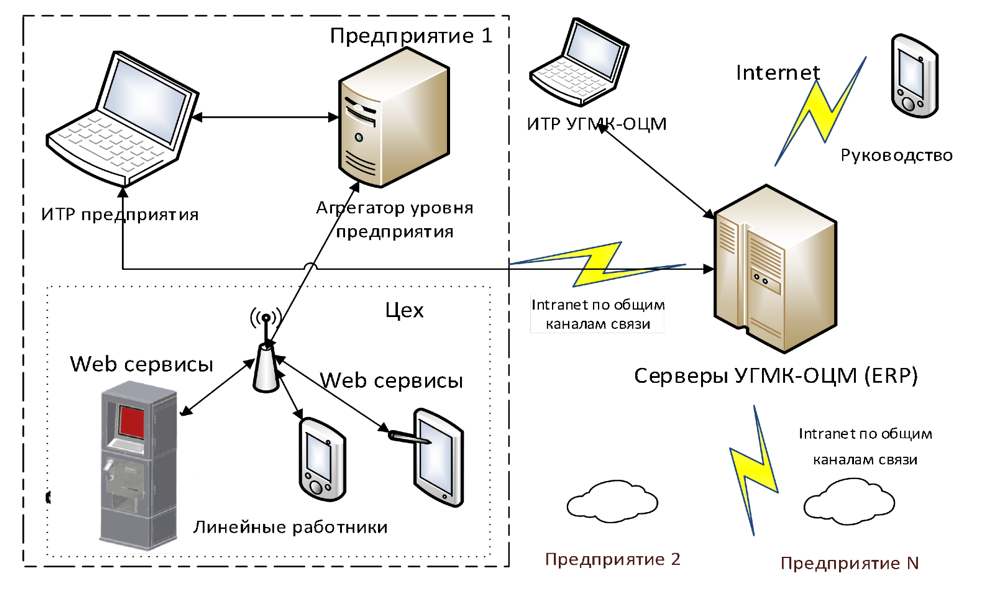

Архитектура решения и масштаб проекта

Требования к работе MES-системы:

- Работа в режиме 24/7 с выделением жестких коротких интервалов на регламентное обслуживание;

- Работа оборудования в условиях, приближенных к открытому воздуху (до -30C на холодных складах, до +40С у плавильных установок);

- Повышенная надежность и резервирование при переходе на безбумажные технологии;

- Нетребовательность к квалификации пользователей;

- Охват больших территорий производственных и непроизводственных помещений;

- Получение данных с измерительных приборов непосредственно в систему;

- Обрывы связи и выход из строя центральной базы предприятия, сегмента сети, периферийных устройств не должен прерывать производственный процесс;

- Задержки на регистрации операций не более 3 секунд

Разработанная система базируется на собственной разработке на платформе 1С:Предприятие 8.3: используется клиент–серверная и мобильная платформы.

Для зарубежного предприятия разработанные решения полностью переведены на английский и сербский языки. Само решение позволяет одновременно работать пользователям с единой системой НСИ на всех языках.

Информационная система на каждом предприятии состоит из следующих компонентов:

- Серверы IBM в режиме резервирования;

- Выделенная Wi-Fi сеть в производственных цехах на решении Cisco;

- Для стационарных рабочих мест непосредственно в производственных цехах специально разработаны защищенные рабочие места «Штрих-М NetPoint», содержащие принтеры этикеток, беспроводные 2D-сканеры, защищенные тач-экраны;

- Измерительные приборы подключены к системе через разработанные контроллеры;

- Инженерно-технический персонал работает в системе на персональных компьютерах;

- Мобильные терминалы UROVO i6300.

Всего на предприятиях автоматизировано более 200 стационарных рабочих мест (более 1000 пользователей) и 40 мобильных терминалов. Ежедневно на каждом предприятии фиксируется более 2000 операций по обработке металла.

Использованное дополнительное ПО, компьютерная техника и оборудование

Применяемое аппаратное обеспечение:

- Специализированные рабочие места Штрих-М NetPoint

- Мобильные терминалы UROVO i6300

- Серверное обеспечение IBM

- Инфраструктура сети Cisco

- 1С:Предприятие 8.3 клиент-серверная платформа

- 1С:Предприятие 8.3 мобильная платформа

- Microsoft SQL Server 2016

- Web сервер Apache

- Система управления мобильными устройствами EMM AppTec360

- Презентация системы

- Operative accounting (eng)

- Порядок работы с системой (видео eng)

- Презентация проекта (Конференция Решения 1С для бизнеса)

- Учет в режиме реального времени (презентация)

- Работа с системой (видео)

- Мобильные рещения в производстве (презентация)

- Работа с мобильным устройством (видео)

- Мобильные решения на производстве (презентация)