- Комплексное управление ресурсами предприятия (ERP)

Цели проекта

- Учет всех производственных операций в единой системе;

- Сокращение ручного ввода информации в учетную систему;

- Прослеживаемость от сырья до готовой продукции и наоборот от готовой продукции до материала;

- Корректный расчет себестоимости выпуска с учетом прямых и косвенных затрат;

- Внедрение системы контроля закупаемого сырья;

- Автоматизация системы планирования заказов на производство;

- Автоматизация системы бюджетного планирования в материалах и мощностях рабочих центров.

Ситуация до внедрения

ООО «Линар» было образовано в мае 2002 года в городе Невиомысске Ставропольского края как предприятие по производству жестяных трехсоставных аэрозольных баллонов.

С 2012 года наша компания является членом международного холдинга MASSILLY GROUP (Франция), входящего в тройку крупнейших европейских производителей металлической упаковки для пищевой и аэрозольной продукции, а также укупорочных крышек «twist-off» и «easy open» с годовым объемом производства 3 млрд. штук.

Основной учетной системой до внедрения 1С:ERP была модифицированная конфигурация 1С:Бухгалтерия, ред. 3.0:

- Оперативный учет выпускаемой продукции вели в отдельной информационной системе, построенной на основе связанных друг с другом файлов Excel, и бумажных носителях.

- Ордерную схему и адресное хранение для учета товаров на складе не использовали.

- Учет качества входящего сырья не отражали в 1С. Но учет качества выпускаемой продукции вёлся на всех этапах производства. В случае выявления брака – вся паллета маркировалась как изолированная. Дальнейший процесс работы с изолированной продукцией никак не регламентирован и не автоматизирован.

- Продажи, производство и закупки планировались в файлах Excel.

- Учет вспомогательного производства вели в Excel (закупка и списание запчастей, планово-предупредительные работы и аварии).

Уникальность и инновационность проекта

1. Планирование с учетом переходов на рабочих центрах.

В типовом функционале 1С:ERP планирование происходит на верхнеуровневом и цеховом планировании. Такой тип подходит предприятиям, в которых административное управление и производственные части территориально находятся далеко друг от друга. В ООО «Линар» не было необходимости в разных уровнях планирования. Было решено упростить систему и провести детальное цеховое планирование силами экономического отдела без привлечения руководителей цехов.

В производствах с выпуском разной продукции нужно учитывать переходы в рабочих центрах. Переход — это время для перенастройки оборудования для выпуска другого вида продукции. Перенастройка станка может занимать от нескольких часов до смены.

В ООО «Линар» доработана система таким образом, что при планировании на административном уровне учитывается время на переходы. План выпуска получается более реалистичный.

2. Блок «Сертификация входного сырья».

Материалы поступают от разных поставщиков. Приемка материалов от постоянных партнеров, к качеству которых редко бывают претензии, проходит без входной сертификации. Поступившая партия маркируется и размещается на складе с адресным хранением.

Если поставщик непроверенных материалов или из материалов которого производился брак, то сырье должно пройти проверку качества. При приеме товара отображается сообщение о том, что требуется сертификация сырья прежде чем оформить приемку и произвести оплату.

Сертификация листов жести проводится в лабораторном комплексе на толщину, разрыв, окисление и другие параметры.

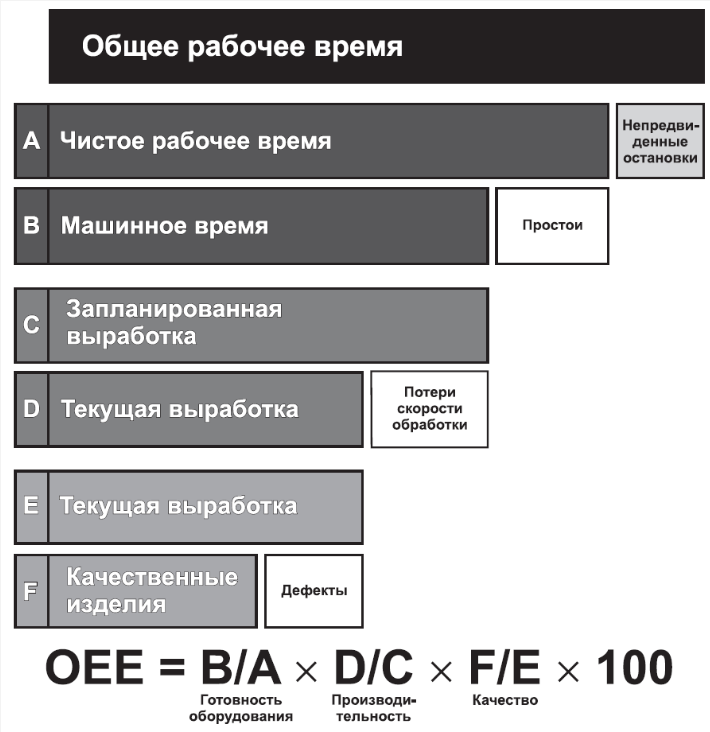

3. Внедрены АРМ «Операторов линии» производства для точного учета материалов и контроля эффективности по принципу OEE (Overall Equipment Effectiveness).

Разница между загруженным материалом и выпущенной продукции с линии считается браком и учитывается для сдачи в металлолом.

Во время остановки работы линии оператор указывает причину остановки.

На каждом участке производства проводится анализ процессов для сокращения потерь. Например, при простое из-за поломки линии можно выявить узлы, которые часто ломаются, и составить план по их усилению.

4. АРМ «Оператор линии» с функционалом одновременной работы с одним документом на двух рабочих местах.

Расстояние на линиях покраски и лакировки между рабочими местами на входе и выходе 50 метров. Документ «Производство» один, в котором должны работать два сотрудника. В типовом функционале одновременная работа двух пользователей в одном документе невозможна. В АРМ «Оператор Линии» на ООО «Линар» два оператора могут работать с одним документом. Вносят и сохраняют данные о приеме материалов в производстве и выпуске продукции. Доработка заключалась в сохранении данных на уровне регистров статусов и данных.

Публикации о проекте

Результаты проекта

- Отказ от планирования и ведения учета в таблицах Excel. Учетные операции отражаются теперь в единой информационной системе. Сокращены ручные операции. Учет затрат на производство собирается в системе 1С:ERP и по обмену с 1С:Бухгалтерия передаются для формирования отчётности по российскому законодательству и МСФО. В 1С:Бухгалтерия уже настроен регламентированный учет под деятельность иностранного предприятия, ведущего производство на территории РФ (курсовые разницы, МСФО). В будущем планируется переход регламентного учета в систему 1С:ERP.

- Годовое бюджетирование и планирование в материалах и мощностях без учета нанесенного рисунка на крышку. Крышки «TWIST-OFF» являются сезонным товаром, обычно их используют при консервации осенью. Пик реализации в ООО «Линар» приходится на лето. Ритейл и производства готовятся к осенней консервации. С учетом этого проводится расчет загрузки мощностей и планирование объемов выпуска.

- Разработана и внедрена подсистема сквозного учета от сырья до готовой продукции с использованием штрихового кодирования.

Маркировка материала при приемке и полуфабрикатов на каждом этапе производства позволяет отследить цепочку "материал (серия) – готовая продукция (серия)" как в прямом, так и в обратном направлении. То есть мы можем узнать, какие партии готовой продукции изготовлены из определённой партии сырья. И наоборот, какое сырье было использовано при изготовлении определенной партии готовой продукции. Если выпуск готовой продукции происходит в паллете, то печатается одна этикетка. Если выпуск в коробках, то печатаются этикетки коробок с уникальными номерами, но общей серией, а затем общая этикетка на паллет.

4. Внедрены промышленные интерфейсы на линиях для упрощенного ввода данных. АРМ реализованы по принципу единого окна, когда вся необходимая информация вводится в рамках одной экранной формы с минимальным ручным вводом.

Сотрудникам цеха не приходится вводить оперативные данные, заполнять необходимые реквизиты, переключаться между различными документами.

-

1С:ERP Управление предприятием

:

- Закупки (снабжение) и управление отношениями с поставщиками

- Продажи (сбыт), сервис, маркетинг

- Склад и логистика

- Производство, услуги

- Управление отношениями с клиентами (CRM)

Архитектура решения и масштаб проекта

Разработаны и внедрены автоматизированные рабочие места операторов линий, в разных интерфейсных исполнениях (оператор запуска, оператор выпуска, смешанный интерфейс). Использованы аппаратные средства автоматизации (сканеры штрих-кода, принтеры печати этикеток). Для работы с ордерным складом применяется программный комплекс для автоматизации склада стороннего разработчика в паре с терминалами сбора данных Motorolla.

Использованное дополнительное ПО, компьютерная техника и оборудование

Система для автоматизации склада стороннего разработчика, терминалы сбора данных, принтеры этикеток, сканеры штрихкода, сенсорные мониторы.