- Комплексное управление ресурсами предприятия (ERP)

- Управленческий и финансовый учет (FRP)

- Управление нормативно-справочной информацией (MDM)

- Управление ремонтами (EAM)

- Технология: Цифровая экономика и "Индустрия 4.0"

Цели проекта

Перед проектной командой стояла задача обеспечить работу всех филиалов в единой, унифицированной конфигурации Системы, внедренной на четырех сильно территориально разрозненных площадках.

Основными целями внедрения системы Оперативного Управления Производством являлись:

- Унификация процессов управления производством и контроля использования ресурсов;

- Централизация аналитики, повышение сопоставимости и качества данных с разных Заводов;

- Объединение производственного и учетного контуров всех заводов ЖДРМ;

- Обеспечение единства используемых методик и правил учета;

- Организация сквозного процесса планирования и управления производством;

- Применение единых принципов интеграции с системой Электронного паспорта производства (система визуализации производственного процесса) и другими смежными системами;

- Сокращение затрат на создание и эксплуатацию Системы.

Ситуация до внедрения

ООО "ЛокоТех" управляет активами, обеспечивающими обслуживание, ремонт, модернизацию и передачу в лизинг локомотивов, производство узлов и деталей для предприятий железнодорожного машиностроения. В периметр группы управляемых активов входят ООО "ЛокоТех-Сервис", АО "Желдорреммаш", ООО "ЛокоТех-Лизинг", ООО "Торговый дом ЛокоТех", ООО "ЛокоТех-Промсервис" и др.

Производственную базу составляют 10 локомотиворемонтных заводов и около 90 сервисных депо по всей России. Совокупная выручка «ЛокоТех» по РСБУ увеличилась на 12% до 122,2 млрд руб. по сравнению с показателем за 2017 год. По итогам 2017 года "ЛокоТех" вошел в наиболее авторитетные рейтинги России (81-е место в рейтинге "200 крупнейших частных компаний России" по версии журнала Forbes, 118-е место в рейтинге "500 крупнейших компаний России" по версии журнала РБК и 122-е место в рейтинге RAEX-600 рейтингового агентства "Эксперт").

Предпосылками внедрения системы Оперативного Управления Производством являлись:

- Недостаточная оперативность и качество информации о выполнении производственной программы в разрезе производственных площадок;

- Отсутствие централизованной нормативной базы по материальным и трудовым затратам на выполнение работ и производство собственной продукции;

- Необходимость создания единого информационного пространства для служб планирования, нормирования, определения объемов ремонта, производственных цехов, снабжения и сбыта;

- Формирование лимитов выдачи ТМЦ по заводам велось в разрозненных приложениях и без привязки к структуре объектов ремонта, на сведение и выверку информации тратилось большое количество времени и ресурсов;

- Планирование вспомогательного производства осуществлялось на основании статистики, экспертного опыта и текущих оперативных потребностей, что приводило к дефициту запчастей собственного изготовления и несвоевременному формированию потребностей в снабжении;

- Плановая потребность в материальных ресурсах была непрозрачной, не обоснованной. Регулярно поступали изменения и запросы на дополнительные внеплановые поставки;

- Планирование вспомогательного производства осуществлялось на основании статистики, экспертного опыта и текущих оперативных потребностей, что приводило к дефициту; запчастей собственного изготовления и несвоевременному формированию потребностей в снабжении.

Уникальность и инновационность проекта

Уникальность проекта заключается в том, что в процесс создания Системы были вовлечены почти все категории персонала заводов - от мастеров цехов до Директоров заводов. Совместными усилиями проектная команда создала решение, работающее в режиме 24/7 на территориально разрозненных площадках. Также в процессе внедрения Системы были пересмотрены многие бизнес-процессы, разработаны новые нормативы, по которым реально работают заводы.

Публикации о проекте

Результаты проекта

- Планирование объемов производства стало прозрачным, обоснованным. Используются единые алгоритмы планирования для всех заводов. Расчет по большинству категорий планов осуществляется автоматизировано;

- Выдача материалов в производство осуществляется только при наличии соответствующего права, отраженного в информационной системе (на основании спецификации, описи, дефектовочной ведомости или общецеховой нормы);

- Защита заводами планов потребностей проходит по данным информационной системы,

в которой отражены все ключевые факторы образования этой потребности – планы производства, спецификации и нормы расходов; - Поддержание информации о движении и списании материалов в единой системе снижает риски злоупотреблений;

- Использование единого источника по планам производства и нормам расхода повышает качество формирования плана потребности;

- Исключение "человеческого фактора" из процесса списания материалов на заказ повышает качество данных о списаниях;

- Удалось отказаться от множества разрозненных локальных систем заводов;

- Создан центр компетенции по поддержке и развитию автоматизации производства на базе экспертной группы УУ ЛВРЗ.

Также внедрение Системы оперативного Управления Производством позволило решить множество критичных для бизнеса задач:

- организовать сквозной процесс планирования и управления производством;

- основные производственные службы (ПДО, конструкторско-технологический отдел, отдел определения объемов ремонта, производственные цеха, снабжение, сбыт) работают в едином информационном пространстве, используя единую нормативную базу и единые данные для управления своей деятельностью;

- достичь прозрачности и обоснованности в процессах планирования потребностей заводов в материальном обеспечении;

- создать единые механизмы контроля над себестоимостью продукции и использованием ресурсов;

- объединить производственный и учетный контур всех заводов;

- обеспечить единство используемых методик и правил учета;

- унифицировать аналитику и справочники;

- обеспечить сопоставимость материальных затрат, трудозатрат и производственных; показателей разных Заводов.

-

1С:ERP Управление предприятием

:

- Управление складом и запасами

- Управление персоналом и расчет заработной платы

- Управление затратами и расчет себестоимости

- Управление производством

- Управление закупками

- Управление продажами

Архитектура решения и масштаб проекта

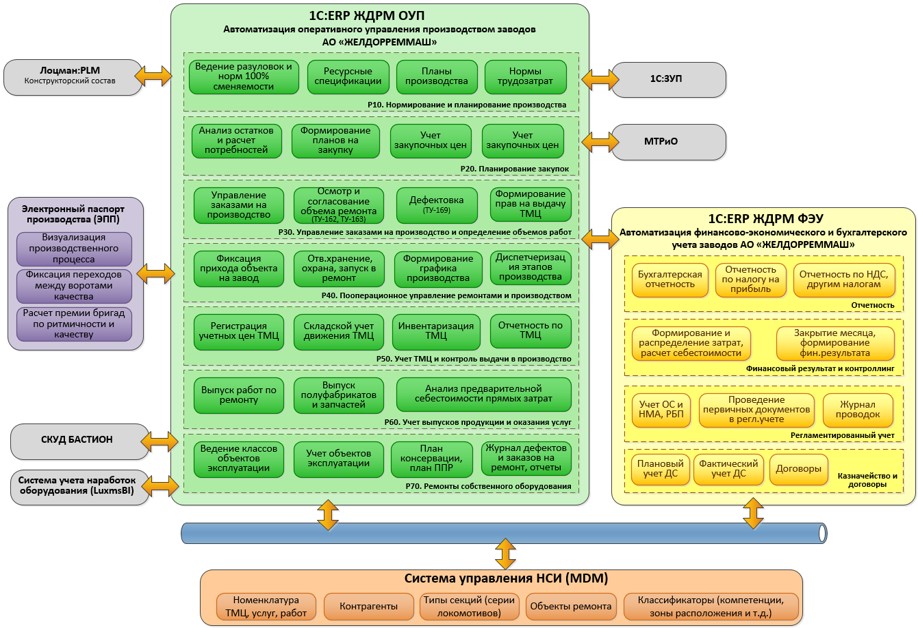

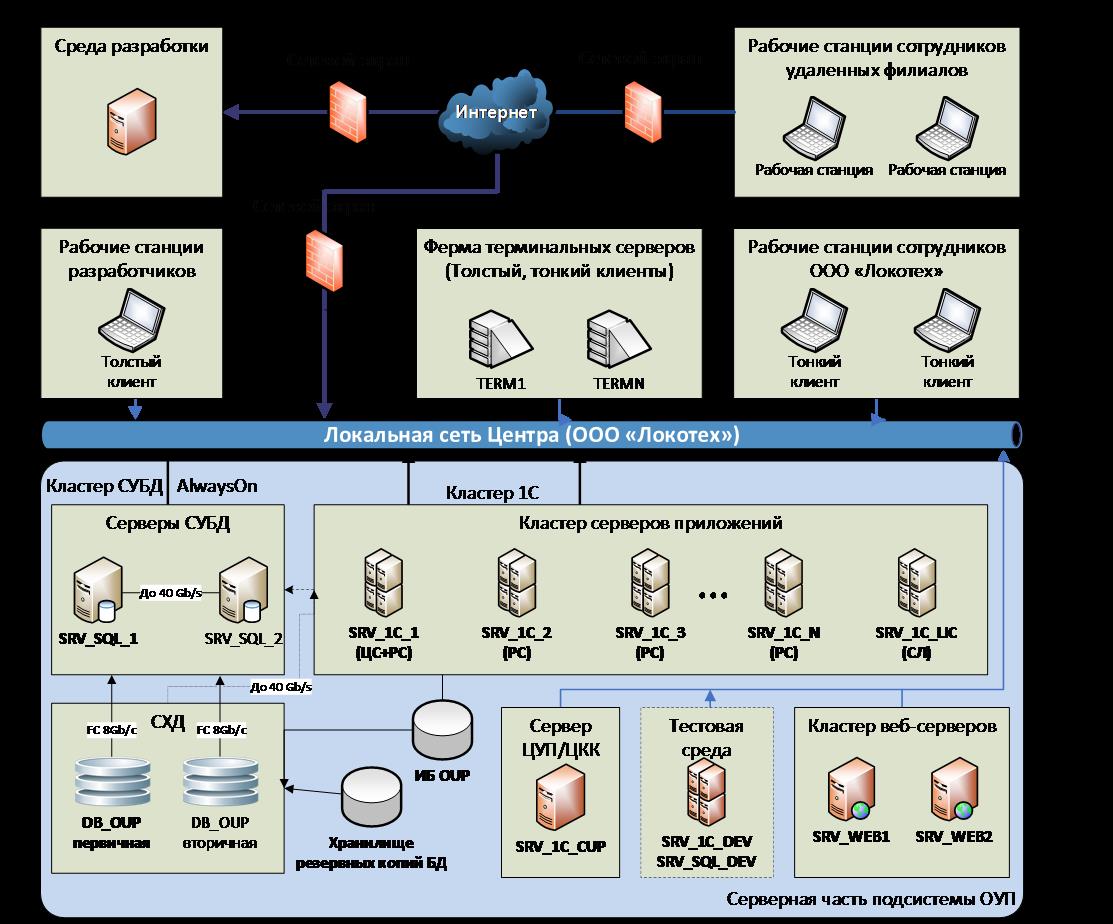

Внедренное решение построено на базе продукта: "1С:ERP Управление предприятием 2". Интеграция со смежными корпоративными системами (ФЭУ, ЗУП, КС НСИ, ЭПП) позволяет исключить дублирование информации и снижает необходимость внесения большого количества данных вручную. В связи с большой территориальной разобщенностью площадок и 3-сменным графиком работы на производстве, система работает в режиме 24х7, поэтому была создана вся необходимая инфраструктура для работы Системы в высоконагруженных условиях.

Функциональная архитектура решения: